Jak dostosować parametry projektowe naciśnięcia filtra zgodnie z charakterystyką materiału

2025.09.29

2025.09.29

Wiadomości branżowe

Wiadomości branżowe

- Rozmiar cząstek

Wpływ: Rozmiar cząstek bezpośrednio określa wybór tkaniny filtracyjnej i płyt filtracyjnych. Duże cząsteczki częściej zatyka tkaninę filtracyjną niż drobne cząstki, wpływając na szybkość filtracji i potencjalnie powodując przerwy. Zbyt małe cząstki mogą zwiększyć zawartość ciasta filtracyjnego, zmniejszając natężenie przepływu filtratu i utrudniając wydajne separacja.

Sugestie regulacji:

W przypadku dużych cząstek wybierz tkaniny filtracyjne i filtracyjne o większych rozmiarach porów, aby uniknąć zatkania.

W przypadku drobnych cząstek użyj tkaniny filtracyjnej o mniejszych rozmiarach porów, aby poprawić dokładność filtracji i zmniejszyć pozostałości ciał stałych w filtrze.

Podczas projektowania upewnij się, że tkanina filtracyjna ma mocne możliwości przeciwpklącia. Może to obejmować stosowanie wielu warstw tkaniny filtracyjnej lub wybór obróbki powierzchni odpowiedni dla drobnych cząstek.

- Lepkość materiału

Wpływ: Wyższa lepkość materiału zmniejsza płynność cieczy, co powoduje wolniejsze szybkości filtracji i zwiększone zatkanie podczas filtracji. Materiały wysoko lepkie również zwiększają ciśnienie filtracyjne, powodując uszkodzenie tkaniny filtracyjnej lub nadmierne obciążenie na płytkach filtracyjnych.

Sugestie regulacji:

W przypadku materiałów o wysokiej wiarygodności zaleca się zwiększenie ciśnienia filtracyjnego, aby pomóc przepchnąć materiał przez tkaninę filtracyjną. Wybierz tkaniny filtracyjne lub płyty filtracyjne zaprojektowane specjalnie do filtrowania płynów o wysokiej wartości. Na przykład zwiększ pojemność przepływu i przepuszczalność materiału filtracyjnego w celu zmniejszenia odporności na filtrację.

Użyj systemu grzewczego, aby zmniejszyć lepkość materiału, takiego jak podgrzewanie materiału przed filtracją, szczególnie w przypadku materiałów na bazie wody.

W przypadku materiałów o wyjątkowo wysokiej wiarygodności konieczne może być sprzęt pomocniczy, taki jak wibrujący ekran lub system natryskowy, aby zmniejszyć gromadzenie się materiału na tkaninie filtracyjnej.

- Treść stałych

Wpływ: Zawartość stałych materiału określa grubość ciasta filtracyjnego i wydajność filtracji. Wysoka zawartość ciał stałych oznacza, że należy oddzielić więcej ciał stałych, zwykle wymagając dłuższych czasów filtracji lub wyższych ciśnień, aby osiągnąć lepsze wyniki filtracji.

Zalecenia dotyczące dostosowania:

W przypadku materiałów o wysokiej solidach wybierz większą prasę filtracyjną, aby zapewnić odpowiednią przestrzeń do ciasta filtracyjnego.

Zwiększ liczbę nacisków filtracyjnych lub zaprojektuj wiele warstw płyt filtracyjnych, aby zwiększyć pojemność przetwarzania.

W rzeczywistej pracy możesz zoptymalizować czas działania, aby zwiększyć wydajność filtracji na cykl i skrócić czas cyklu. W przypadku materiałów o wyjątkowo wysokiej zawartości ciał stałych może być konieczne obróbkę wstępną w celu zmniejszenia obciążenia ciał stałych, na przykład poprzez wirowanie lub zbiorniki sedymentacyjne.

- Skład chemiczny

Wpływ: Różne składy chemiczne mogą powodować korozję i uszkodzenie filtrowania materiałów lub płyt filtracyjnych podczas filtracji lub wpływać na właściwości ciasta filtracyjnego i przesącz. Na przykład kwaśne lub alkaliczne materiały mogą korodować elementy metalowe, powodując awarię sprzętu lub żywotność sprzętu.

Sugestie regulacji:

W przypadku materiałów korozyjnych można zastosować oporne na korozję tkaniny filtracyjne i płytki filtracyjne, takie jak stal nierdzewna, polipropylen (PP) lub fluoroplastyka.

W przypadku łatwopalnych, wybuchowych lub toksycznych materiałów projekt powinien rozważyć względy bezpieczeństwa dotyczące uszczelnienia i emisji gazu, aby uniknąć szkody dla środowiska i operatorów.

Jeżeli właściwości chemiczne materiału znacząco wpływają na sprzęt, można wybrać powlekane lub specjalnie oczyszczone obróbki filtracyjne w celu zapewnienia odporności chemicznej.

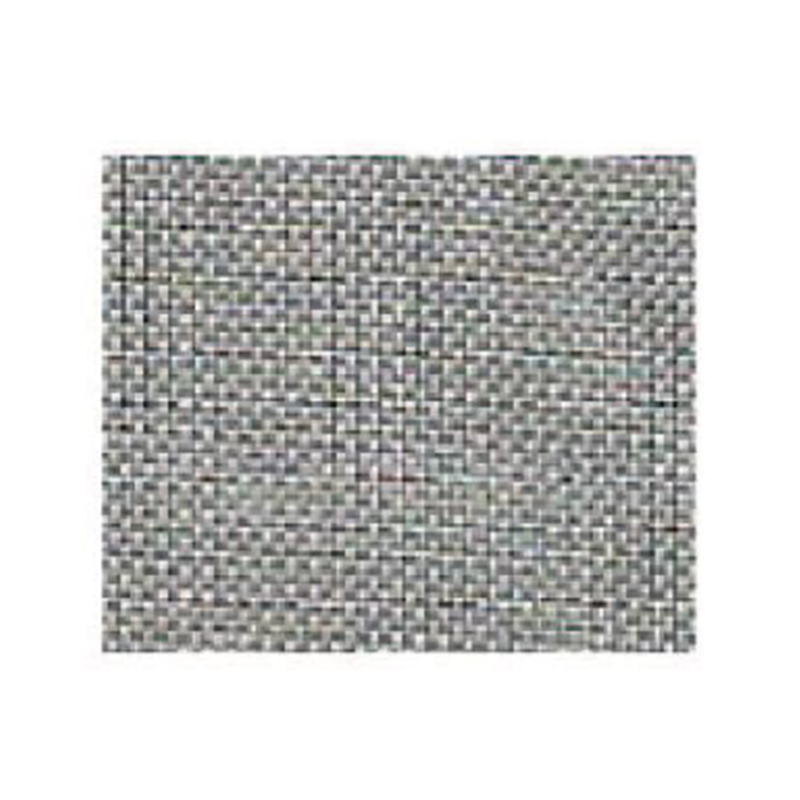

- Filtruj wybór mediów

Wpływ: Rozkład cząstek materiału, właściwości chemiczne i wielkość cząstek określają wymagany typ nośnika filtra. Zbyt gruboziarnista tkanina filtracyjna nie może skutecznie wychwycać drobnych cząstek, podczas gdy zbyt dobrze tkanina filtracyjna może zatykać i wpływać na wydajność filtracji. Sugestie regulacji:

W przypadku materiałów z większymi cząsteczkami użyj tkaniny filtracyjnej z większymi porów, aby zapobiec nadmiernej akumulacji cząstek na powierzchni tkaniny filtracyjnej.

W przypadku materiałów z drobnymi cząsteczkami wybierz tkaninę filtracyjną z mniejszymi porami, aby zapobiec wejściu drobnych cząstek do filtratu.

Na podstawie właściwości chemicznych materiału wybierz tkaninę filtracyjną o dobrej stabilności chemicznej i odporności na zużycie, takie jak poliester, polipropylen lub nylon.

W przypadku materiałów o szczególnie drobnych cząsteczkach użyj wielu warstw tkaniny filtracyjnej lub materiałów filtracyjnych wykonanych z różnych materiałów, aby poprawić wydajność filtracji.

- Filtruj ciśnienie prasowe

Wpływ: Filtruj prasa Ciśnienie bezpośrednio wpływa na suchość ciasta filtracyjnego i szybkość filtracji. Odpowiednie ciśnienie może poprawić wydajność filtracji, ale nadmierne ciśnienie może uszkodzić tkaninę filtracyjną lub odkształcić płytki filtracyjne, skracając w ten sposób żywotność obsługi sprzętu.

Sugestie regulacji:

Wysokie ciśnienie może być stosowane w przypadku materiałów trudnych do dodawania, zwłaszcza tych o wysokiej lepkości lub wysokiej zawartości stałych, w celu skutecznego poprawy wydajności filtracji.

W przypadku materiałów, które mogą uszkodzić tkaninę filtracyjną podczas filtracji, unikaj nadmiernego ciśnienia i wybierz umiarkowane ciśnienie, aby zapewnić bezpieczne działanie sprzętu.

Podczas przetwarzania materiałów o różnych właściwościach ciśnienie robocze prasy filtracyjnej można regulować zgodnie z konkretną wydajnością filtracji.

- Efekty temperatury

Wpływ: lepkość, zawartość ciał stałych i wypływność materiałów mogą się znacznie różnić w różnych temperaturach. Na przykład niektóre materiały zmniejszają lepkość w wyższych temperaturach, poprawiając wydajność filtracji. I odwrotnie, niektóre materiały mogą krystalizować lub reagować w wysokich temperaturach, co powoduje zmniejszenie wydajności filtracji.

Sugestie regulacji:

W przypadku materiałów o wysokiej lepkości w niskich temperaturach można zastosować grzejnik do zwiększenia temperatury materiału, zmniejszając w ten sposób lepkość i poprawiając wydajność filtracji.

W przypadku materiałów, które mogą podlegać reakcjom chemicznym w wysokich temperaturach, należy wybrać materiały oporne na wysoką temperaturę, takie jak tkanina filtracyjna o wysokiej temperaturze, aby chronić sprzęt przed uszkodzeniem.

Podczas pracy zwróć uwagę na wpływ temperatury na właściwości materiału i w razie potrzeby dostosuj system kontroli temperatury sprzętu.

- Filtruj odwodnienie ciasta

Wpływ: Właściwości odwodnienia ciasta filtracyjnego bezpośrednio określają wydajność procesu filtracji. Jeśli ciasto filtracyjne nie można skutecznie odwodnić, może powodować wysoką zawartość wilgoci, co utrudnia późniejsze przetwarzanie, a nawet wpływa na jakość filtratu.

Sugestie regulacji:

W przypadku materiałów trudnych do odwodnienia suchość ciasta filtracyjnego można poprawić poprzez zwiększenie czasu filtracji lub ciśnienia. Wybierz materiały filtracyjne o wysokiej pojemności odwadniania lub zoptymalizuj strukturę tkaniny filtracyjnej, aby poprawić wydajność filtracji.

Zoptymalizuj cykl prasy filtracyjnej, aby zmaksymalizować odwadnianie każdej warstwy ciasta filtracyjnego i zmniejszyć resztkową wilgoć.

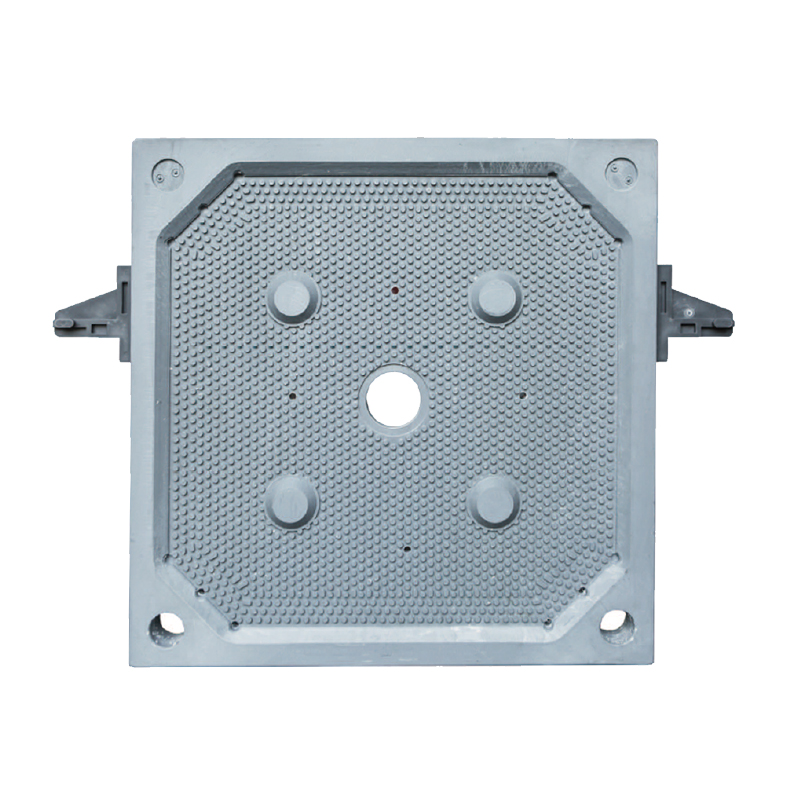

- Projekt szczeliny płyty filtracyjnej

Wpływ: szczelina płyty filtracyjnej określa grubość ciasta filtracyjnego i wydajność filtracji. Zbyt mała przerwa może ograniczać przepływ płynów, co powoduje zmniejszenie wydajności filtracji; Zbyt duża szczelina może powodować nadmierną grubość ciasta filtracyjnego, wpływając na kolejne procesy odwadniania i separacji.

Sugestie regulacji:

W przypadku materiałów o większych cząsteczkach zwiększ szczelinę płytki filtracyjnej, aby zapobiec zatkaniu.

W przypadku materiałów lepkich rozważ zmniejszenie szczeliny płytki filtracyjnej i zwiększenie ciśnienia prasowego filtra, aby promować lepsze separacja stałego ciecz.

Podczas projektowania szczeliny płytki filtracyjnej zrównoważyć charakterystykę materiału, aby zapewnić wypływność i wydajność filtracji.

- Leczenie przesączową

Wpływ: przesącz może zawierać niebezpieczne substancje lub składniki chemiczne, które wymagają dalszego leczenia. Filtraty z różnych materiałów mogą wymagać wyspecjalizowanych metod obróbki, takich jak wytrącanie, reakcja chemiczna lub powrót do zdrowia. Sugestie regulacji:

W zależności od charakteru przesącznika wyspecjalizowany system odzyskiwania, taki jak chemiczny zbiornik reakcyjny, jednostka stężenia lub zbiornik sedymentacyjny, może być konieczny do leczenia rozpuszczonej materii w filtratu.

Podczas procesu projektowania należy rozważyć wspomaganie obiektów leczenia przesączkowego w celu zapewnienia bezpieczeństwa środowiska.