Jakie są kluczowe czynniki determinujące koszt w pełni automatycznej prasy filtracyjnej?

2026.02.09

2026.02.09

Wiadomości branżowe

Wiadomości branżowe

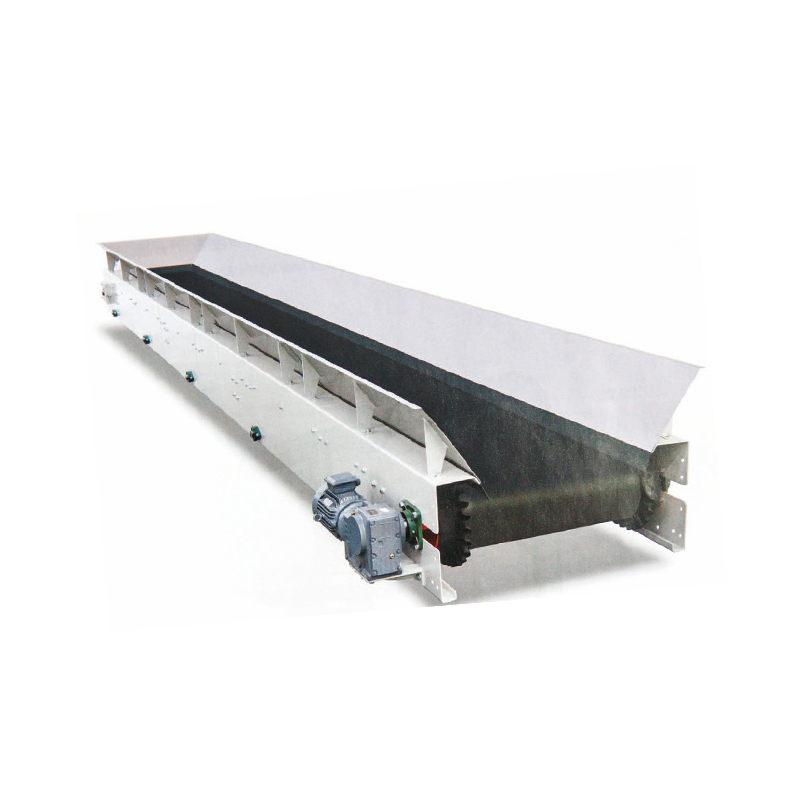

Do działalności przemysłowej począwszy od górnictwa i przetwórstwa chemicznego po oczyszczanie ścieków komunalnych, inwestując w urządzenia w pełni zautomatyzowane prasa filtracyjna to strategiczny krok w kierunku wydajności operacyjnej i obniżonych kosztów pracy. Jednak prosząc o wycenę, wielu kierowników projektów stwierdza znaczną rozbieżność cenową między modelami, które pozornie „robią to samo”.

Koszt prasy filtracyjnej nie jest jedynie odzwierciedleniem jej rozmiaru fizycznego; jest to złożone obliczenie materiałoznawstwa, precyzji inżynierskiej i głębokości automatyzacji. Zrozumienie tych czynników kosztowych jest niezbędne do obliczenia zwrotu z inwestycji (ROI) i całkowitego kosztu posiadania (TCO).

1. Powierzchnia i objętość filtracji: Skala produkcji

Najbardziej bezpośrednim czynnikiem wpływającym na koszty jest fizyczna skala maszyny, mierzona powierzchnią filtracji () i objętością placka. Określa to, ile materiału stałego maszyna może przetworzyć w jednym cyklu.

- Ilość i rozmiar płyt: System z płytami o wymiarach 500 mm x 500 mm kosztuje znacznie mniej niż mamut o wymiarach 2000 mm x 2000 mm. Każde zwiększenie rozmiaru płyty wymaga wykładniczego wzmocnienia ramy głównej (szyn bocznych lub belek mostowych). Aby wytrzymać ogromne hydrauliczne siły zwarcia – często sięgające setek ton – maszyny wielkogabarytowe wymagają grubszej, wyższej jakości stali węglowej o dużej wytrzymałości na rozciąganie.

- Integralność strukturalna i zużycie materiału: Wraz ze wzrostem powierzchni filtracji rosną naprężenia mechaniczne ramy. W pełni automatyczne prasy wielkogabarytowe często wymagają skomplikowanych procesów spawania i kosztownych zabiegów antykorozyjnych, takich jak piaskowanie, a następnie powłoki epoksydowo-cynkowe. W środowiskach korozyjnych rama może wymagać nawet okładziny ze stali nierdzewnej. Koszty surowców i robocizna związana z obróbką tego ciężkiego stalowego szkieletu stanowią większą część początkowej inwestycji.

- Wydajność przepustowa: Wybór rozmiaru nie polega tylko na zaspokojeniu bieżących potrzeb, ale także na obsłudze szczytowych przepływów. System zaprojektowany do obsługi większej ilości suchej masy na godzinę (DS/h) wymaga solidniejszych elementów pomocniczych i krótszych czasów cykli, co w naturalny sposób wiąże się z wyższą ceną.

2. Stopień automatyzacji: od cykli podstawowych do operacji „gaszenia światła”.

Termin „automatyczny” istnieje w szerokim spektrum. Im bardziej zbliżasz się do środowiska „zgaszonych świateł” lub autonomicznego środowiska fabrycznego, tym wyższe początkowe nakłady inwestycyjne (CAPEX), ale niższe długoterminowe wydatki operacyjne (OPEX).

- Systemy przesuwania płyt: Podstawowa prasa automatyczna może przesuwać jedną płytę na raz. Wysokiej klasy modele „Fast Action” umożliwiają jednoczesne przesuwanie grup płyt lub nawet całego pakietu płyt (jednorazowe wyładowanie), co radykalnie skraca czas cyklu. Wymaga to skomplikowanych połączeń mechanicznych, silników z napędem o zmiennej częstotliwości (VFD) i precyzyjnych czujników przemieszczenia.

- Zintegrowane systemy sterowania (PLC): „Mózg” maszyny – zwykle sterownik PLC firmy Siemens lub Allen-Bradley – jest głównym czynnikiem generującym koszty. Zaawansowane systemy obejmują integrację ze SCADA, zdalne monitorowanie za pośrednictwem Internetu rzeczy (IoT) i automatyczną kompensację ciśnienia. Systemy te pozwalają prasie „myśleć”, dostosowując prędkości pompy zasilającej w oparciu o informacje zwrotne z wewnętrznego czujnika ciśnienia, aby zoptymalizować suchość ciasta i zapobiec „wydmuchom”.

- Robotyka pomocnicza: funkcje takie jak automatyczne systemy prania tkanin, automatyczne tace ociekowe (drzwi komory bombowej) i wibratory wyładowujące placek są modułowymi dodatkami. Zwiększają początkową cenę zakupu, eliminując potrzebę ręcznej interwencji, znacznie zmniejszając ryzyko obrażeń operatora i zwiększając efektywny czas pracy sprzętu.

3. Tabela porównawcza kosztów: ręczna i w pełni automatyczna prasa filtracyjna

| Wymiar kosztów | Ręczny/półautomatyczny | W pełni automatyczna prasa filtracyjna | Wpływ długoterminowy |

| Kapitał założycielski (CAPEX) | Niski do średniego | Wysoka inwestycja początkowa | Znacząca premia za technologię automatyzacji. |

| Koszt pracy (OPEX) | Bardzo wysoka (wymaga ręcznego rozładowania) | Bardzo niski (tylko okresowy nadzór) | Automatyzacja zwykle zwraca się w ciągu 12–24 miesięcy w postaci oszczędności pracy. |

| Wydajność cyklu | Wysoce zmienna (zależna od operatora) | Wysoka (precyzyjne sterowanie PLC) | Zapewnia stałą suchość ciasta i stabilność produkcji. |

| Głębokość konserwacji | Prosta mechaniczna | Specjalistyczne techniczne | Zautomatyzowane systemy wymagają zaawansowanej technologicznie konserwacji instalacji elektrycznych i hydraulicznych. |

| Systemy bezpieczeństwa | Podstawowa ochrona | Zaawansowane (kurtyny świetlne, blokady) | Znacząco zmniejsza ryzyko wypadków i odpowiedzialność prawną. |

4. Materiały konstrukcyjne: kompatybilność chemiczna i ciśnienie

Środowisko fizyczne, w którym pracuje prasa filtracyjna, dyktuje gatunek użytych materiałów, który odgrywa kluczową rolę w strukturze kosztów.

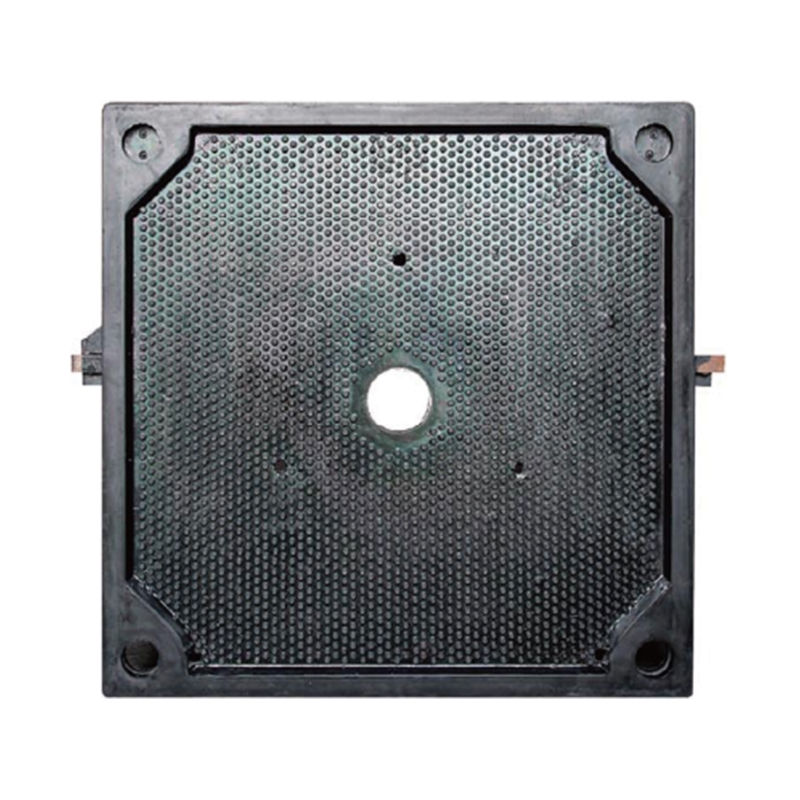

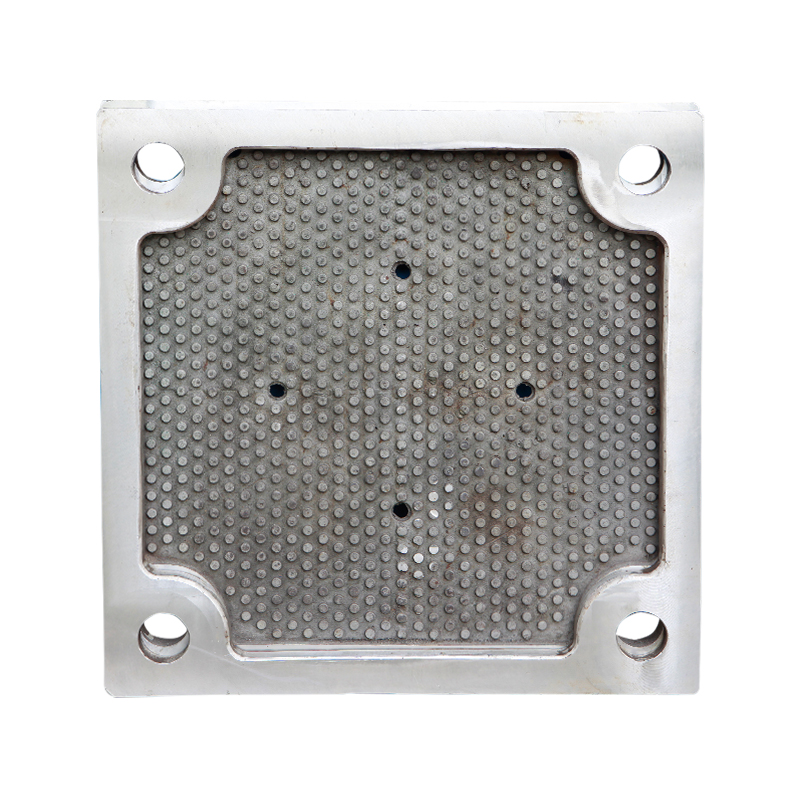

- Materiał płyty filtracyjnej: Większość standardowych płyt wykonana jest ze wzmocnionego polipropylenu (PP). Jeśli jednak Twój proces obejmuje wysokie temperatury () lub ekstremalną kwasowość/zasadowość chemiczną, możesz potrzebować specjalistycznych płyt PVDF lub nawet żeliwnych/stalowych. Te specjalistyczne płyty mogą kosztować od 3 do 5 razy więcej niż standardowe płyty PP.

- Technologia wyciskania membranowego: membranowa prasa filtracyjna jest znacznie droższa niż standardowa prasa komorowa. Zawiera elastyczne, rozszerzalne membrany, które pozwalają na „wtórne ściśnięcie” placka filtracyjnego. Zwiększa to koszt dodatkowego systemu napełniania powietrzem lub wodą pod wysokim ciśnieniem, ale daje znacznie bardziej suche placki, co drastycznie zmniejsza późniejsze opłaty za wywóz osadu i transport.

- Stopień ochrony przed korozją: W trudnych warunkach (takich jak recykling akumulatorów lub górnictwo) może zaistnieć potrzeba pokrycia całej ramy stalą nierdzewną 304 lub 316. Ta ochrona gwarantuje, że maszyna nie ulegnie korozji w kwaśnej atmosferze, ale stanowi ogromny skok kosztów materiałów.

5. Układy hydrauliczne i pompowe: siła prasy

Prasa filtracyjna jest tak wydajna, jak ciśnienie, jakie może utrzymać. Inżynieria stojąca za zespołem hydraulicznym (HPU) i pompą zasilającą jest główną zmienną cenową.

- Możliwości wysokiego ciśnienia: Standardowe prasy działają przy ciśnieniu 6–8 barów. Modele wysokociśnieniowe (15–20 barów) wymagają grubszych krawędzi płyt i masywnych cylindrów hydraulicznych. Przejście ze standardowego na wysokie ciśnienie wiąże się ze wzrostem jakościowym wytrzymałości mechanicznej i masy komponentów, co prowadzi do wzrostu kosztów.

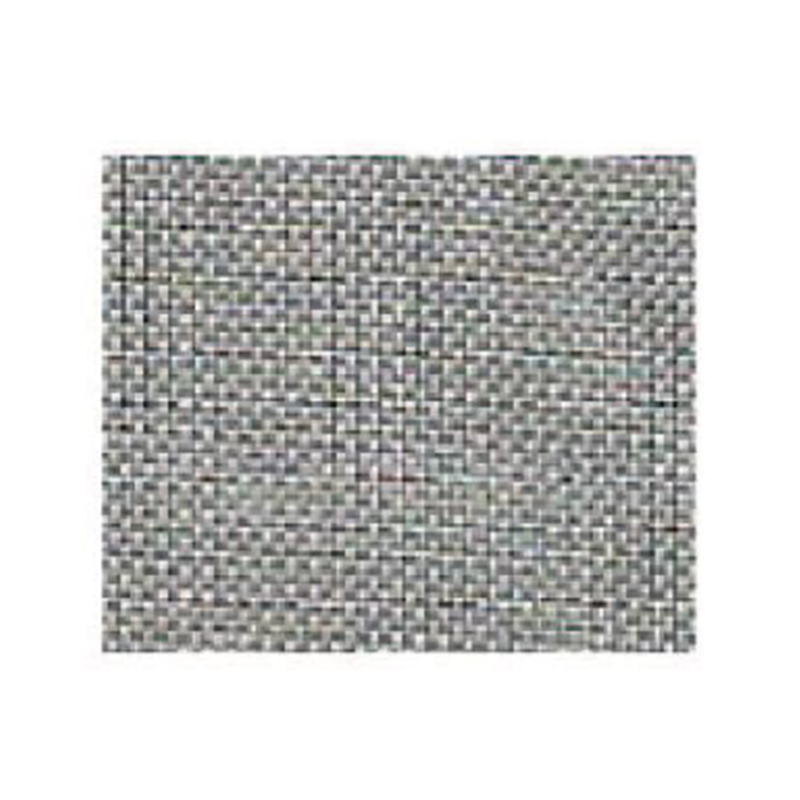

- Integracja pompy zasilającej: Wielu dostawców podaje tylko samą maszynę, ale prawdziwy „system w pełni automatyczny” zwykle obejmuje skoordynowaną pompę zasilającą (taką jak pneumatyczna pompa membranowa, śrubowa lub specjalistyczna pompa filtracyjna). Zintegrowanie logiki pompy ze sterownikiem PLC zapewnia, że w prasie nie występuje nadmierne ciśnienie, chroniąc tkaniny filtracyjne i zapobiegając „rozpylaniu” lub nieprawidłowemu ułożeniu ramy.

- Niezawodność hydrauliczna: systemy klasy premium wykorzystują bloki zaworów o dużej wydajności i wytrzymałe uszczelnienia. W środowisku automatycznym, w którym maszyna może pracować 20 razy dziennie, koszt podzespołów hydraulicznych o wysokiej niezawodności stanowi w zasadzie polisę ubezpieczeniową na wypadek nieplanowanych przestojów.

Często zadawane pytania: często zadawane pytania

P1: Czy w pełni automatyczna prasa filtracyjna jest warta dodatkowych kosztów w porównaniu z prasą ręczną?

Odp.: Jeśli koszty pracy są wysokie lub wielkość produkcji jest stała i duża, tak. Zwrot z inwestycji jest zwykle osiągany szybko dzięki oszczędnościom pracy, zwiększonej wydajności i korzyściom „suchego ciasta”, które obniżają opłaty za transport i składowanie.

P2: Jak suchość ciasta wpływa na całkowity koszt?

Odp.: Chociaż maszyna wytwarzająca bardziej suchy placek (np. prasa membranowa) kosztuje początkowo więcej, może zaoszczędzić tysiące dolarów rocznie na kosztach utylizacji odpadów. W wielu branżach „wysyłanie wody” na wysypisko śmieci jest największym ukrytym wydatkiem.

P3: Czy mogę później zaktualizować ręczną prasę filtracyjną do automatycznej?

Odp.: Chociaż niektóre komponenty można zmodernizować, rzadko jest to opłacalne. Rama prasy automatycznej została zaprojektowana od podstaw tak, aby pomieścić ruchome gąsienice i czujniki. Prawie zawsze lepiej jest zainwestować w poziom automatyzacji, który będzie Ci potrzebny za trzy lata.

Referencje i dalsze lektury

- Federacja Środowiska Wodnego (WEF): Wytyczne dotyczące automatycznych systemów odwadniania osadów i analizy kosztów i korzyści.

- Chemical Engineering Journal: Badania efektywności energetycznej w wysokociśnieniowej filtracji membranowej w porównaniu ze standardowymi prasami komorowymi.

- Normy ISO 9001:2015: Systemy zarządzania jakością w produkcji przemysłowych zbiorników ciśnieniowych i urządzeń filtracyjnych.