Optymalizacja Wyniki filtracji: Wspólne techniki do działania filtra komory

2025.09.01

2025.09.01

Wiadomości branżowe

Wiadomości branżowe

Wstęp

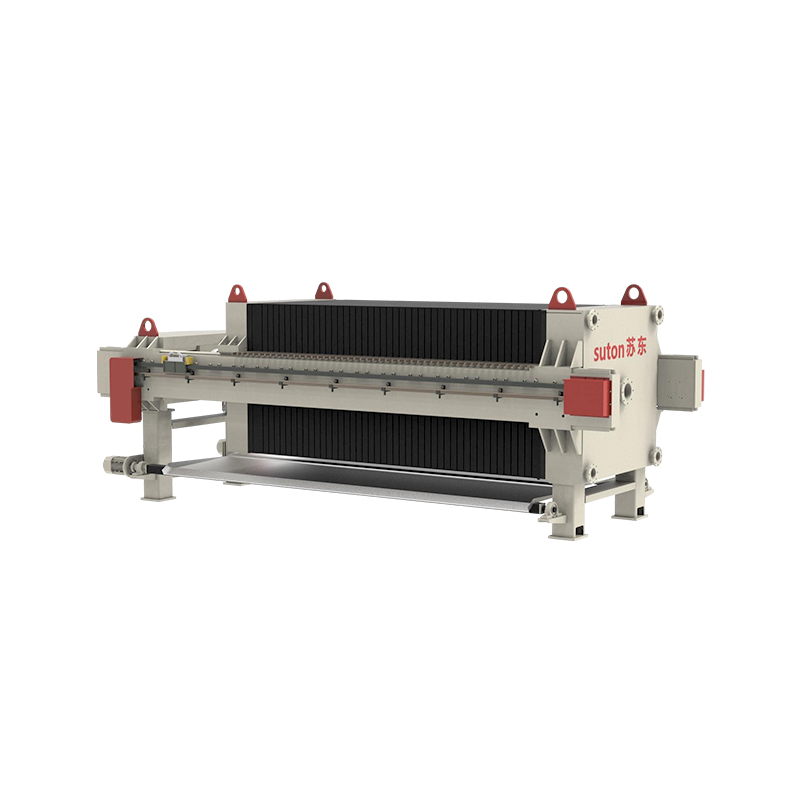

A Presja filtra komory jest urządzeniem powszechnie stosowanym do separacji stałej cieczy i jest szeroko stosowane w branżach takich jak wydobycie, przetwarzanie chemiczne, przetwarzanie żywności i napojów oraz oczyszczanie ścieków. Jego podstawową zasadą pracy jest oddzielenie cieczy od ciał stałych w materiale przez ciśnienie mechaniczne, osiąganie odwodnienia lub filtracji. Optymalizacja wydajności filtracji prasy filtra komory nie tylko poprawia wydajność produkcji, ale także skutecznie zmniejsza koszty operacyjne i zwiększa dokładność filtracji.

1. Wybór odpowiedniego tkaniny filtra

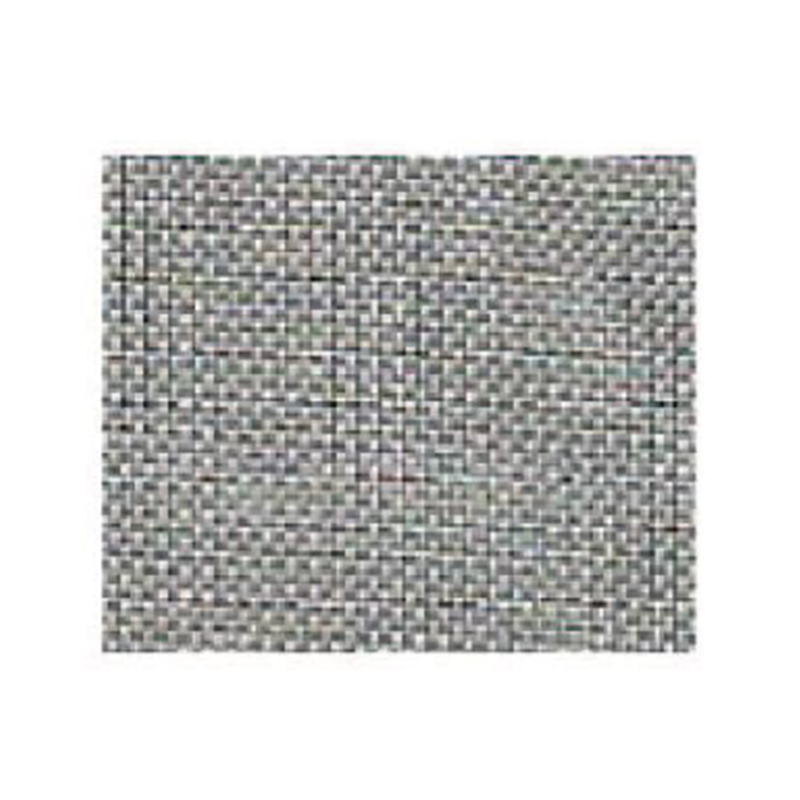

Wpływ materiału filtracyjnego

Materiał tkaniny filtracyjnej wpływa bezpośrednio na wydajność i wydajność filtracji. Przy wyborze tkaniny filtracyjnej ważne jest, aby dopasować go do właściwości materiału (takie jak wielkość cząstek, skład chemiczny i lepkość). Wspólne materiały filtracyjne obejmują poliester, polipropylen i nylon. Nieprawidłowy wybór może prowadzić do zatykania lub perforacji, a tym samym zagraża wydajności filtracji. W przypadku materiałów z drobnymi cząstkami tkanina filtracyjna o wyższej gęstości włókien może skutecznie poprawić dokładność filtracji. W przypadku materiałów zawierających substancje żrące wymagane jest tkanina filtracyjna o wysokiej odporności na korozję.

Filtruj czyszczenie tkaniny i cykl wymiany

Tkaniny filtracyjne można łatwo zatkać podczas użytkowania z powodu złóż materiału lub akumulacji cząstek stałych, zmniejszając wydajność filtracji. Dlatego niezbędne jest regularne czyszczenie tkaniny filtracyjnej. Unikaj stosowania zbyt mocnych chemicznych środków czyszczących podczas czyszczenia, aby uniknąć uszkodzenia struktury włókien filtracyjnych. Tkanina filtracyjna ma ograniczoną żywotność usług. Jeśli wykazuje to widoczne, zużycie lub blokadę, należy go szybko wymienić, aby zapewnić dalsze wydajne działanie sprzętu.

2. Właściwie kontroluj ciśnienie filtracyjne

Związek między ciśnieniem a szybkością filtracji

Podczas działania prasy filtrowej komory ciśnienie filtracyjne jest kluczowym czynnikiem wpływającym na wydajność filtracji. Podczas gdy nadmierne ciśnienie może przyspieszyć separację stałego ciecz, może również uszkodzić tkaninę filtracyjną, powodować utratę filtratu i pozwolić cząsteczkom stałym na ponowne wejście do komory filtracyjnej, zagrażając wydajności separacji. Z drugiej strony nadmiernie niskie ciśnienie może spowolnić filtrację, a nawet zapobiegać całkowitym oddzieleniu ciał stałych i cieczy. Właściwe ustawienie ciśnienia ma kluczowe znaczenie dla zapewnienia skutecznej filtracji.

Podpółka oparta na scenie

Podczas przetwarzania niektórych materiałów pojedyncza ciśnienie filtracyjne może nie spełniać wymagań wydajności. Aby zoptymalizować proces filtracji, można zastosować stopniową metodę ciśnienia. Początkowo przykładane jest niskie ciśnienie do początkowej filtracji, wówczas ciśnienie jest stopniowo zwiększane w celu dostosowania do wymagań filtracyjnych materiału na każdym etapie. Ta metoda zmniejsza obciążenie tkaniny filtracyjnej i poprawia wydajność separacji stałej ciecz.

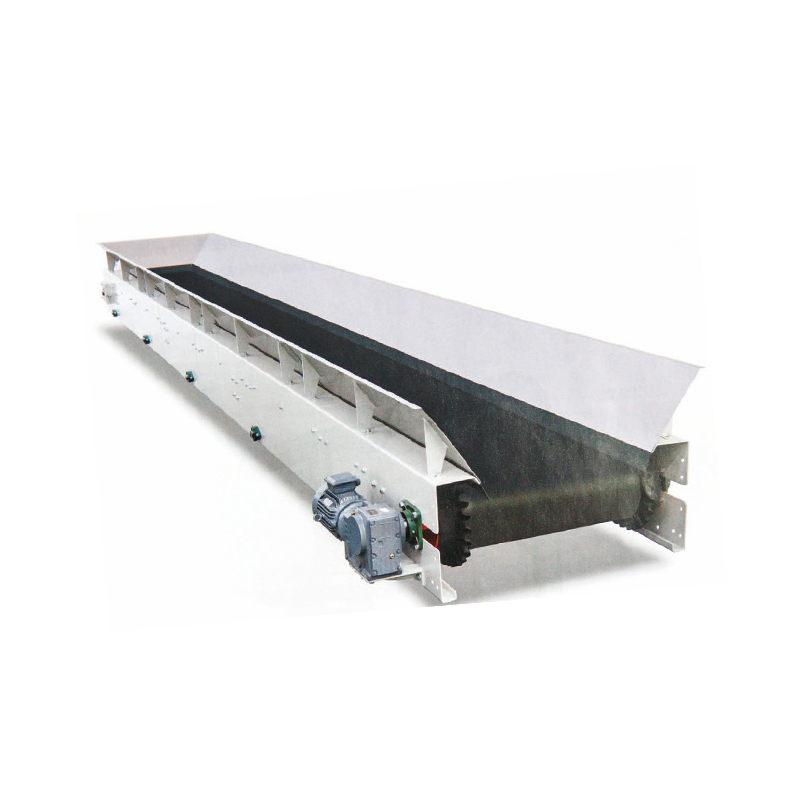

3. Optymalizuj szybkość zasilania

Kontroluj kwotę paszową

Szybkość zasilania, która jest zbyt szybka, może prowadzić do nadmiernej akumulacji ciał stałych w komorze filtracyjnej, przekraczając zdolność filtracyjną tkaniny filtracyjnej i powodując niepełne separacja stała. Szybkość zasilania, która jest zbyt wolna, może powodować przedłużone cykle filtracyjne, marnowanie czasu i energii. Właściwa kontrola kwoty zasilania ma kluczowe znaczenie dla zapewnienia optymalnych wyników filtracji. Zasadniczo optymalna szybkość zasilacza należy określić na podstawie właściwości materiału, objętości komory filtra i maksymalną pojemność urządzenia.

Równomiernie rozpowszechniaj kanał

Nierównomierne kanały może prowadzić do nadmiernego ciśnienia w niektórych komórkach, wpływając na ogólną wydajność filtracji. Dzięki optymalizacji systemu zasilającego i zapewnianiu równomiernego rozkładu zasilania można skutecznie uniknąć przeciążenia niektórych komory filtra. Można to osiągnąć za pomocą dystrybutora pasz lub zaworu regulacyjnego, poprawiając w ten sposób wydajność i stabilność całego procesu filtracji.

4. Użyj odpowiednich pomocy filtra

Wybór pomocy filtra

Pomoce filtracyjne, takie jak flocculanty i koagulanty, są ważnymi dodatkami do poprawy wydajności separacji stałej ciecz. Filtr pomocy przyspieszają proces separacji stałej ciecz, a aglomerowanie drobnych cząstek na większe. Różne materiały wymagają różnych pomocy filtrów. Na przykład w przypadku ścieków zawierających tłuszcz flokulanty mogą pomóc oddzielić olej i wodę; W przypadku filtracji minerałów koagulanty mogą przyspieszyć osadzanie cząstek stałych.

Ilość addytywna

Nadmierna pomoc filtracyjna może zatykać tkaninę filtracyjną, negatywnie wpływając na wydajność filtracji. Dawkowanie addytywne należy dostosować na podstawie wyników testu. Nadmierna pomoc filtracyjna nie tylko marnuje zasoby, ale może również skutkować zwiększoną produkcją osadu. Zazwyczaj optymalna dawka jest stopniowo spotykana poprzez powtarzające się dodatki niewielkich ilości, aby zapewnić skuteczną filtrację, jednocześnie minimalizując marnotrawstwo materiałowe.

5. Zarządzanie cyklem filtracji

Kontrola czasu filtracji

Długość cyklu filtracji jest ściśle związana z czynnikami, takimi jak ciśnienie, szybkość zasilacza i właściwości materiału. Nadmierny czas filtracji może prowadzić do nadmiernego oddzielenia cieczy i ciał stałych, co powoduje nadmiernie suche ciasto filtracyjne i utrudniając późniejsze przetwarzanie. Nadmierny czas filtracji może zapobiec skutecznej separacji stałej cieczy, zagrażając wydajności filtracji. Dlatego właściwa kontrola cyklu filtracji ma kluczowe znaczenie. Czas filtracji można dynamicznie dostosować na podstawie takich czynników, jak lepkość materiału i zawartość ciał stałych.

Okresowa wymiana dysków i płyt filtracyjnych

Filtrowe dyski i płytki mogą zostać zużyte, niszczone lub zdeformowane z czasem, co prowadzi do zmniejszenia wydajności filtracji. Stan płytek filtracyjnych i dysków należy regularnie sprawdzać i wymieniać w razie potrzeby. Uszkodzenie płytek filtracyjnych może powodować wyciek cieczy lub nierównomierny rozkład ciał stałych, wpływając na wydajność filtracji. Regularna wymiana płyt filtracyjnych zapewnia wydajne działanie i przedłuża żywotność sprzętu.

6. Regularna konserwacja i kontrola

Mechaniczna inspekcja błędów

Mechaniczne elementy sprzętu, takie jak układ hydrauliczny i układ pompy, mogą z czasem nieprawidłowo działać, wpływając na wydajność filtracji. Regularna kontrola i konserwacja tych komponentów mechanicznych może niezwłocznie identyfikować i naprawić potencjalne problemy. Na przykład niewystarczające ciśnienie w układzie hydraulicznym może powodować niekompletną filtrację, podczas gdy blokada w układzie pompy może wpływać na przepływ zasilania. Dlatego należy opracować szczegółowy plan kontroli i konserwacji, aby zapewnić, że sprzęt jest w optymalnym stanie.

Czyszczenie konserwacji systemu

Czystość systemu jest równie ważna. Zanieczyszczenia i osad w filtratu mogą zatykać układ drenażowy lub linie zasilające, wpływając na proces filtracji. Regularne czyszczenie komponentów, takich jak układ hydrauliczny, linie spustowe i linie zasilające zapewnia płynne działanie systemu i zapobiega zatkaniu, które może zmniejszyć wydajność filtracji. Regularne czyszczenie może znacznie zmniejszyć awarie sprzętu i wydłużyć żywotność usług.

7. Kontrola temperatury i środowiska

Wpływ temperatury na filtrację

Temperatura jest kolejnym kluczowym czynnikiem wpływającym na skuteczność filtracji. Niskie temperatury zwiększają lepkość cieczy, spowalniając filtrację. Wysokie temperatury mogą powodować zmiany chemiczne w niektórych materiałach, wpływając na separację. Dlatego utrzymanie odpowiedniej temperatury roboczej ma kluczowe znaczenie dla poprawy wydajności filtracji. Zasadniczo, podczas obsługi cieczy odpowiednia temperatura pomaga zmniejszyć lepkość, ułatwiając gładsze oddzielenie stałego ciecz.

Wilgotność otoczenia

Nadmierna wilgotność może powodować pleśń lub korozję w tkaninie filtracyjnej, skracając jego żywotność. W środowiskach o wysokiej wilgotności włókna filtracyjne mogą pochłaniać wodę i puchnąć, co powoduje zmniejszenie skuteczności filtracji. Aby tego uniknąć, zachowaj odpowiednią wilgotność otoczenia i regularnie sprawdź stan filtra, aby zapobiec uszkodzeniu sprzętu spowodowanego nadmierną wilgotnością.