Optymalizacja wydajności prasy filtra: wskazówki dotyczące maksymalnej wydajności

2025.04.14

2025.04.14

Wiadomości branżowe

Wiadomości branżowe

W branżach takich jak wydobycie, przetwarzanie chemiczne, żywność i napoje oraz oczyszczanie ścieków, Filtruj prasa pozostaje kamieniem węgielnym technologii separacji stałej ciecz. Jego zdolność do wytwarzania suchego filtra podczas odzyskiwania czystego filtratu sprawia, że jest niezbędny do wydajnych operacji. Słabo zoptymalizowane prasy filtracyjne mogą prowadzić do nadmiernego zużycia energii, dłuższych czasów cyklu, niespójnej suchości ciasta i przedwczesnego zużycia komponentów. Te nieefektywności przekładają się na wyższe koszty operacyjne i zmniejszone wydajność. Aby przeciwdziałać tym wyzwaniom, operatorzy muszą przyjąć całościowe podejście, które obejmuje przygotowanie pasz, ustawienia sprzętu, wybór materiału i proaktywną konserwację.

Rola tkaniny filtracyjnej w optymalizacji wydajności

Jednym z najważniejszych elementów wpływających na wydajność prasy filtracyjnej jest tkanina filtracyjna. Jego materiał, wzór splotu i wielkość porów determinują nie tylko szybkość filtracji, ale także przejrzystość filtratu i zawartości wilgoci w ciasta. Wybór odpowiedniego materiału polega na równoważeniu kompatybilności chemicznej, zatrzymywania cząstek i trwałości. Na przykład tkaniny polipropylenowe są szeroko stosowane ze względu na ich odporność na kwasy i alkalis, podczas gdy poliester może być preferowany do zastosowań w wysokiej temperaturze.

Z czasem tkaniny filtracyjne mogą stać się zaślepione - klogowane drobnymi cząsteczkami, które zmniejszają przepuszczalność. Aby to złagodzić, niezbędne jest regularne czyszczenie za pomocą wody wysokociśnieniowej lub myjni chemicznych. Operatorzy powinni sprawdzić ubrania pod kątem łez lub nadmiernego zużycia, ponieważ uszkodzone ubrania prowadzą do wycieków i nierównomiernej filtracji. Niektóre zaawansowane systemy zawierają automatyczne systemy mycia materiału między cyklami, zapewniając spójną wydajność bez ręcznej interwencji.

Przygotowanie zawiesiny: fundament wydajnej filtracji

Zanim Glury wejdzie nawet do prasy filtra, jego właściwości muszą być starannie kontrolowane. Rozkład wielkości cząstek, stężenie ciał stałych i skład chemiczny odgrywają kluczową rolę w określaniu wydajności filtracji.

Jeśli stałe w zawiesinie są zbyt dobre, mogą tworzyć gęstą, nieprzepuszczalną warstwę na tkaninie filtracyjnej, spowalniając filtrację. W takich przypadkach metody wstępne, takie jak flokulacja lub krzepnięcie, mogą aglomerować drobne cząsteczki w większe klastry, poprawiając odwadnianie. I odwrotnie, jeśli zawiesina jest zbyt rozcieńczona, prasa filtracyjna będzie wymagała więcej cykli do przetworzenia tej samej objętości, zwiększając koszty energii i czasu. Optymalizacja stałych solidów zapewnia, że prasa działa z zaprojektowaną pojemnością bez niepotrzebnych opóźnień.

Temperatura i pH wpływają również na filtrację. Podwyższone temperatury mogą zmniejszyć lepkość cieczy, przyspieszając filtrację, ale mogą również degradować niektóre materiały do filtra. Podobnie, wysoce kwaśne lub alkaliczne zawiesiny wymagają chemicznie odpornych na tkaniny, aby zapobiec szybkiemu pogorszeniu.

Optymalizacja cyklu filtracji pod kątem prędkości i suchości ciasta

Cykl filtracji polega na fazach napełniania, nacisku i rozładowania ciasta, z których każda wymaga precyzyjnej kontroli. Nadciśnienianie systemu może uszkodzić płytki filtracyjne lub szmatki, a niewystarczające ciśnienie prowadzi do mokrych, słabo odwodnionych ciast. Nowoczesne prasy filtra często wykorzystują programowalne sterowniki logiczne (PLC) do automatyzacji szalania ciśnienia, zapewniając optymalną kompresję bez przeciążenia systemu.

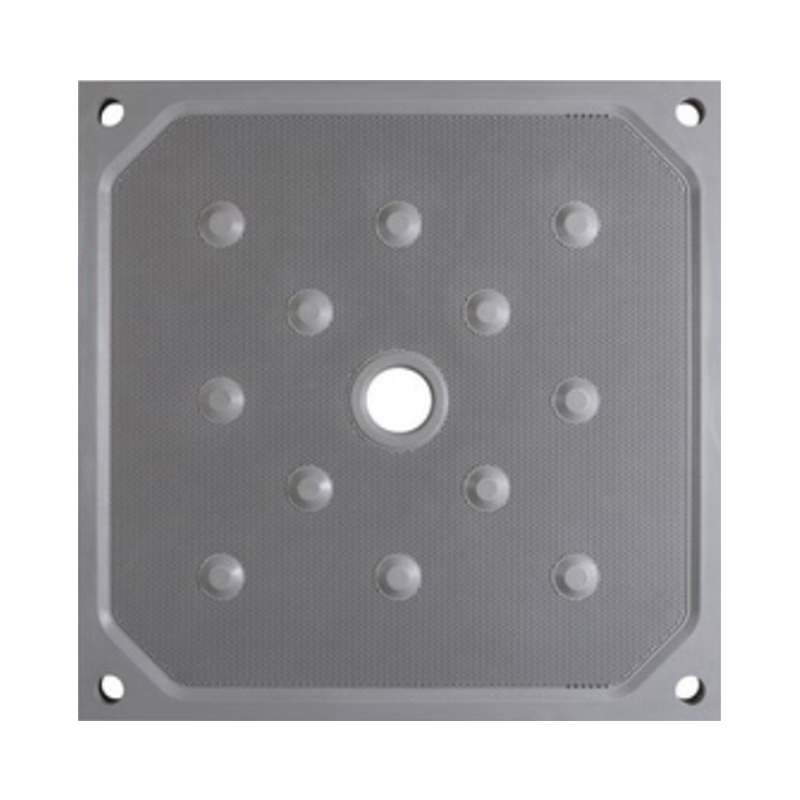

Na etapie wypełniania kluczowe jest jednolity rozkład zawiesiny we wszystkich komórkach. Nierównomierne karmienie może powodować, że niektóre płytki utworzą grubsze ciasta niż inne, zmniejszając ogólną wydajność. Gdy komory będą pełne, rozpoczyna się faza prasowa, w której ciśnienie hydrauliczne lub pneumatyczne wyrzuca dodatkową ciecz. Naciski filtra membranowe posuwają to krok dalej, stosując nadmuchiwane przepony do zastosowania ściskającej wtórnej kompresji, dając znacznie bardziej suche ciasta w porównaniu z tradycyjnymi wpuszczanymi projektami płyt.

Ostatni krok - zwolnienie - w celu uzyskania czysto wykonywanego, aby zapobiec zatykaniu materiału resztkowego. W zautomatyzowanych prasie filtracyjnej manetki płyt i mechanizmy rozładowania wspomagane wibracją pomagają zapewnić całkowite uwalnianie ciasta, minimalizując ręczne wymagania dotyczące czyszczenia.

Konserwacja: zapobieganie przestojom i przedłużaniu żywotności sprzętu

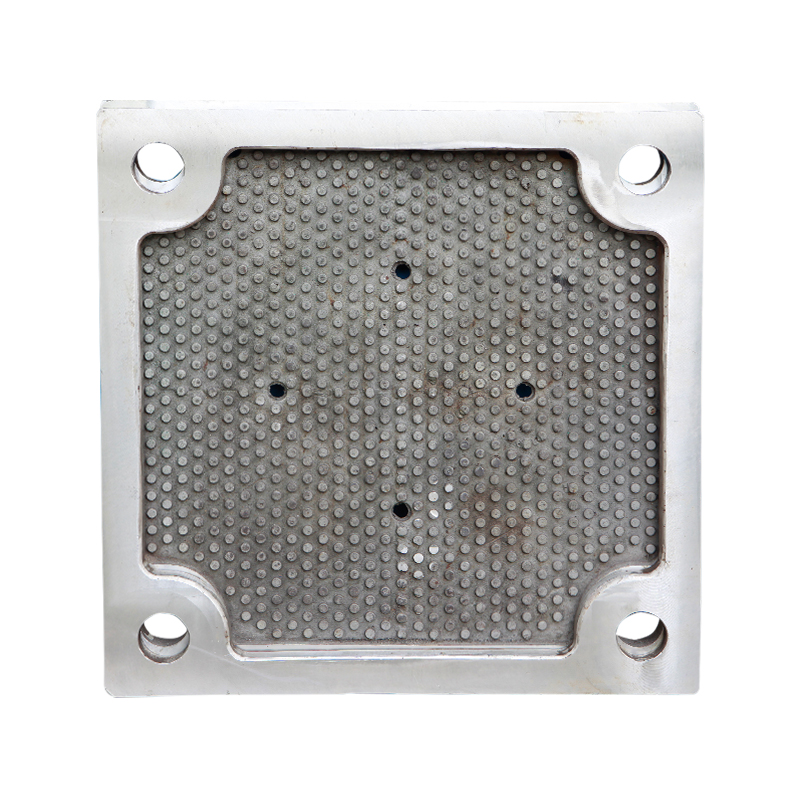

Jak każde maszyny przemysłowe, prasy filtracyjne wymagają regularnej konserwacji, aby działać przy szczytowej wydajności. Systemy hydrauliczne należy sprawdzić pod kątem wycieków i właściwych poziomów oleju, ponieważ wahania ciśnienia mogą prowadzić do niespójnej filtracji. Same płytki filtracyjne muszą być sprawdzane pod kątem pęknięć lub wypaczenia, które mogą zagrozić integralności uszczelnienia.

Powszechne problemy operacyjne obejmują powolne wskaźniki filtracji, mokre ciasta i nierównomierne tworzenie ciasta. Powolna filtracja często wskazuje na zatkane szmatki lub niewłaściwie przygotowane zawiesinę, podczas gdy mokre ciasta sugerują niewystarczający czas lub nacisk. Nierówne ciasta mogą wskazywać na niewspółosione płyty lub nierównomierne rozmieszczenie zawiesiny. Rozwiązanie tych problemów niezwłocznie zapobiega długoterminowym uszkodzeniom i utrzymuje przepustowość.

Przyszłość: automatyzacja i zaawansowane technologie prasowe filtra

Ponieważ branże naciskają na większą wydajność i niższe koszty operacyjne, automatyzacja staje się standardową funkcją nowoczesnych pras filtra. Zautomatyzowane zmiany mankietowe, systemy mycia materiału i czujniki monitorowania w czasie rzeczywistym zmniejszają wymagania siły roboczej przy jednoczesnym poprawie spójności. Niektóre zaawansowane systemy zawierają nawet korekty oparte na AI, optymalizując parametry cyklu oparte na warunkach zawiesiny w czasie rzeczywistym.

Kolejną innowacją jest wzrost energooszczędnych projektów, takich jak pompy o zmiennej częstotliwości (VFD), które dynamicznie dostosowują prędkości przepływu, zmniejszając zużycie energii. Prasy filtra błony, z ich zdolnością do osiągnięcia ultra-suszonych ciast, zyskują również przyczepność w aplikacjach, w których koszty usuwania stanowią główny problem.