Jak można poprawić skuteczność filtracji dzięki odpowiedniej konstrukcji płyty prasy filtracyjnej?

2025.10.20

2025.10.20

Wiadomości branżowe

Wiadomości branżowe

1. Dlaczego skuteczność filtracji ma znaczenie w przetwórstwie chemicznym

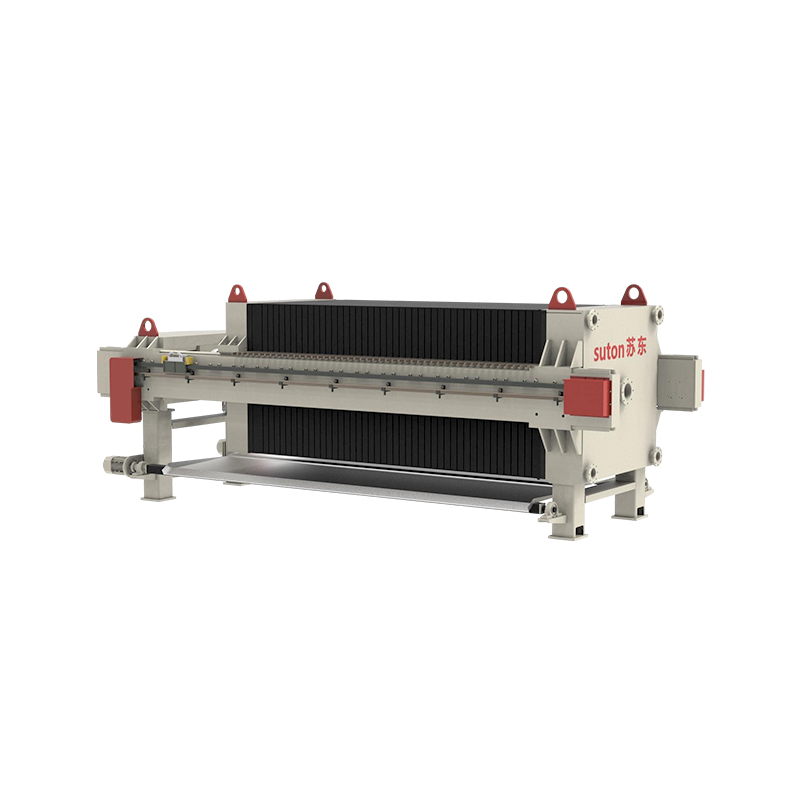

W przemyśle chemicznym precyzja i spójność mają kluczowe znaczenie. Niezależnie od tego, czy oddzielane są ciała stałe od cieczy w pigmentach, barwnikach czy katalizatorach, wydajna filtracja bezpośrednio wpływa na wydajność produkcji i czystość produktu. Dobrze zaprojektowany płyta prasy filtracyjnej może znacznie skrócić czas cykli filtracji, zminimalizować zużycie energii i zapewnić wyższą jakość filtratu.

2. Zrozumienie podstaw projektowania płyt prasy filtracyjnej

Płyty prasy filtracyjnej są sercem procesu filtracji. Określają sposób przepływu gnojowicy, rozkład ciśnienia i skuteczność oddzielania ciał stałych od cieczy. Do najpopularniejszych typów płyt należą:

Płyty komorowe (płyty wpuszczane):

Najczęściej stosowany w przetwórstwie chemicznym. Zapewniają dobre formowanie ciasta i łatwą konserwację.

Płyty membranowe:

Posiadają elastyczne membrany, które można napompować w celu „ściśnięcia” placka filtracyjnego, redukując wilgoć resztkową i poprawiając suchość.

Płyty płytowe i ramowe:

Idealny do dokładnej filtracji i zastosowań wymagających dokładnego mycia, choć rzadziej spotykany w nowoczesnych zautomatyzowanych systemach.

Każdy typ płyt jest wykonany z różnych materiałów (polipropylen, PVDF, stal nierdzewna lub żeliwo), a każdy z nich ma wyraźne zalety w oparciu o kompatybilność chemiczną i temperaturę roboczą.

3. Kluczowe czynniki konstrukcyjne wpływające na skuteczność filtracji

Aby poprawić wydajność filtracji, konieczne jest zrozumienie, w jaki sposób parametry projektowe wpływają na wydajność.

A. Materiał płyty

W przypadku zastosowań chemicznych płyty polipropylenowe są standardem branżowym ze względu na ich doskonałą odporność chemiczną i lekką konstrukcję. W środowiskach o wysokiej temperaturze lub wysoce korozyjnych bardziej odpowiednie mogą być płyty PVDF lub ze stali nierdzewnej.

Wskazówka: Dopasowanie materiału płyty do właściwości chemicznych zmniejsza ryzyko korozji i wydłuża żywotność płyty.

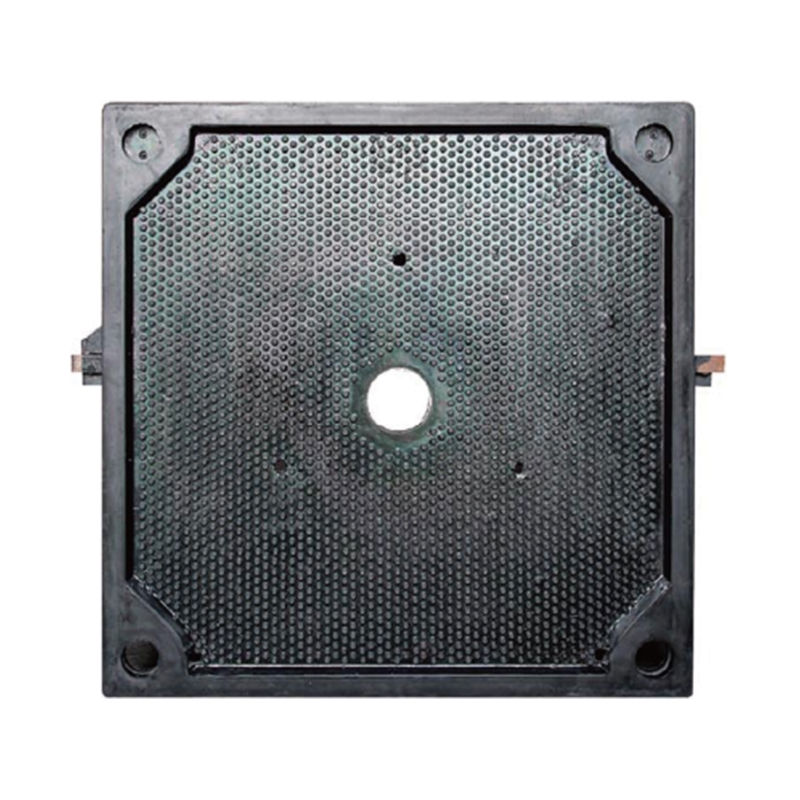

B. Wzór powierzchni filtracyjnej

Podniesione wzory lub rowki na powierzchni płyty pomagają równomiernie rozprowadzić szlam i podtrzymują tkaninę filtracyjną. Dobrze zaprojektowany wzór powierzchni umożliwia szybszy przepływ filtratu i zapobiega zatykaniu.

Płyty ze zoptymalizowanymi kanałami drenażowymi i jednolitą teksturą powierzchni zmniejszają opór i poprawiają uwalnianie placka, oszczędzając cenny czas cyklu.

C. Projekt kanału zasilającego i drenażu

Rozkład przepływu ma kluczowe znaczenie dla spójnej filtracji. Zła konstrukcja kanału może prowadzić do nierównej grubości placka lub częściowego zatkania.

Nowoczesne płyty często wyposażone są w systemy podawania centralnego lub narożnikowego, w zależności od lepkości zawiesiny i zachowania przepływu. Wybór właściwej konfiguracji zasilania poprawia przepustowość i zapewnia zrównoważone ciśnienie we wszystkich komorach.

D. Technologia kompresji membrany

Płyty membranowe wykorzystują sprężone powietrze lub wodę do wywarcia wtórnego ciśnienia na placek po początkowej fazie filtracji.

Ten projekt osiąga:

- Niższa wilgotność resztkowa (do 20–30% bardziej suchych ciast)

- Krótszy czas suszenia

- Większa skuteczność prania

W przypadku zakładów chemicznych zajmujących się drobnymi cząstkami lub zawiesinami o wysokiej zawartości wilgoci płyty membranowe mogą radykalnie zwiększyć produktywność i odzysk produktu.

4. Dopasowanie projektu płytki do zastosowania chemicznego

Wybór odpowiedniego projektu płyty zależy od kilku zmiennych procesowych:

| Typ aplikacji | Zalecany typ płyty | Notatki |

| Kwaśna zawiesina (np. fosforany, barwniki) | Płyta komorowa z polipropylenu | Doskonała odporność chemiczna |

| Proces wysokotemperaturowy | Płyta ze stali nierdzewnej lub PVDF | Wytrzymuje ciepło i korozję |

| Drobna filtracja chemiczna | Płyta membranowa | Poprawia suchość i mycie ciasta |

| Lepka lub lepka zawiesina | Głęboka Płyta Komorowa | Umożliwia większą pojemność ciasta |

Wskazówka dla profesjonalistów: Zawsze bierz pod uwagę nie tylko materiał, ale także grubość płyty, obszar filtracji i głębokość placka — te czynniki bezpośrednio wpływają na czas cyklu i ogólną wydajność.

5. Wskazówki operacyjne dotyczące maksymalizacji wydajności filtracji

Po wybraniu właściwej płyty prasy filtracyjnej, prawidłowa obsługa i konserwacja są kluczem do utrzymania wydajności.

- Regularnie sprawdzaj płytki – szukaj pęknięć, wypaczeń lub niewspółosiowości, które mogą prowadzić do wycieków.

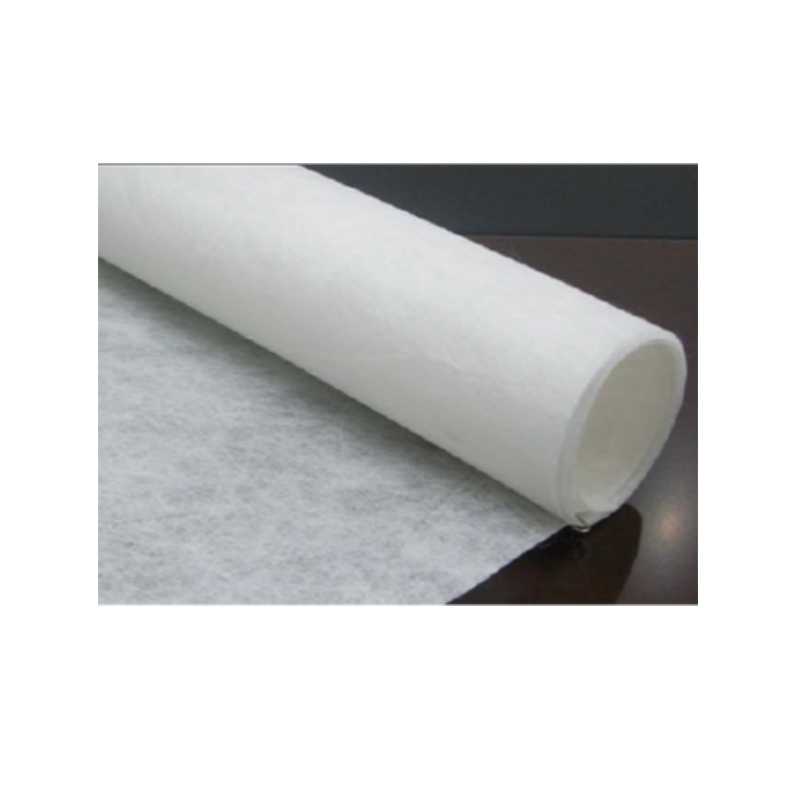

- Zapewnij prawidłowe dopasowanie tkaniny – słabe uszczelnienie pomiędzy tkaniną a płytą zmniejsza skuteczność docisku.

- Dokładnie wyczyść – osady gromadzące się na powierzchni filtracyjnej zwiększają opór i wydłużają cykle.

- Monitoruj ciśnienie podawania – Nadmierne ciśnienie może odkształcić płyty i skrócić ich żywotność.

- Optymalizuj parametry cyklu — dostosuj prędkość podawania, ciśnienie i etapy mycia w zależności od rodzaju zawiesiny.

Regularna kontrola i terminowa wymiana płyt mogą skrócić przestoje i uniknąć kosztownych strat produkcyjnych.

6. Przykład przypadku: Wzrost wydajności w zakładzie chemicznym

Zakład przetwórstwa chemicznego produkujący dwutlenek tytanu przeszedł ze standardowych płyt komorowych na membranowe płytki filtracyjne ze zoptymalizowanymi kanałami zasilającymi. Wynik:

- Czas cyklu skrócony o 22%

- Wilgotność placka filtracyjnego zmniejszona o 18%

- Częstotliwość konserwacji spadła o 30%

To udoskonalenie umożliwiło zakładowi przetwarzanie większej liczby partii dziennie i znacznie niższe zużycie energii – bez konieczności modernizacji całej prasy filtracyjnej.