Jak poprawić skuteczność filtracji dzięki wysokiej jakości płytom do pras filtracyjnych?

2025.11.24

2025.11.24

Wiadomości branżowe

Wiadomości branżowe

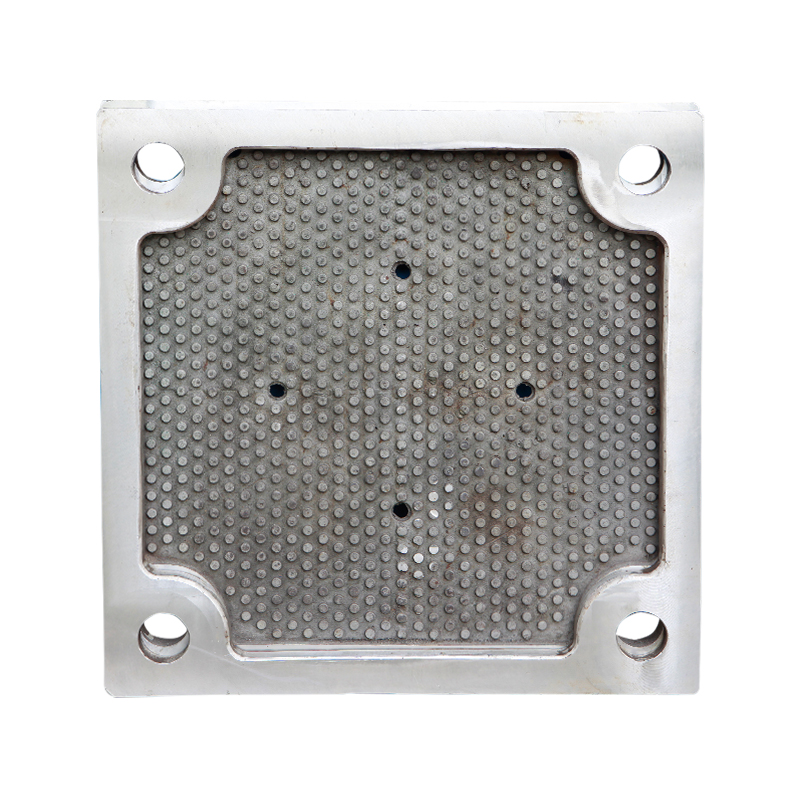

1. Wybierz odpowiedni materiał na płyty prasy filtracyjnej

Materiał płyty prasy filtracyjnej ma kluczowe znaczenie dla wydajności filtracji. Różne materiały mają różne właściwości i nadają się do różnych środowisk przemysłowych. Wybór odpowiedniego materiału może znacznie poprawić skuteczność filtracji, wydłużyć żywotność płyt i obniżyć koszty konserwacji.

Płyty polipropylenowe: Jest to najpowszechniejszy materiał stosowany na płyty pras filtracyjnych, szczególnie w zastosowaniach, w których wymagana jest odporność chemiczna, takich jak oczyszczanie ścieków. Płyty polipropylenowe są lekkie, wysoce odporne na korozję i wytrzymują wysokie temperatury, dzięki czemu idealnie nadają się do przenoszenia cieczy kwaśnych lub zasadowych.

Płyty ze stali nierdzewnej: stosowane w filtracji wysokociśnieniowej lub w środowiskach, w których występują materiały silnie korozyjne, np. w górnictwie lub przemyśle spożywczym. Płyty ze stali nierdzewnej charakteryzują się doskonałą trwałością i wytrzymałością, dzięki czemu wytrzymują trudne warunki pracy, w tym wysokie temperatury i wysokie ciśnienia.

Płyty z materiału kompozytowego: Kompozytowe płyty do prasy filtracyjnej zapewniają dobrą równowagę między wagą a trwałością. Są często stosowane w zastosowaniach, w których masa jest czynnikiem krytycznym, ale nadal muszą zachować dobrą odporność na korozję i wytrzymałość mechaniczną.

Wybierając odpowiedni materiał, płyty prasy filtracyjnej mogą lepiej dostosować się do różnych warunków pracy, zapewniając długoletnią, wydajną pracę.

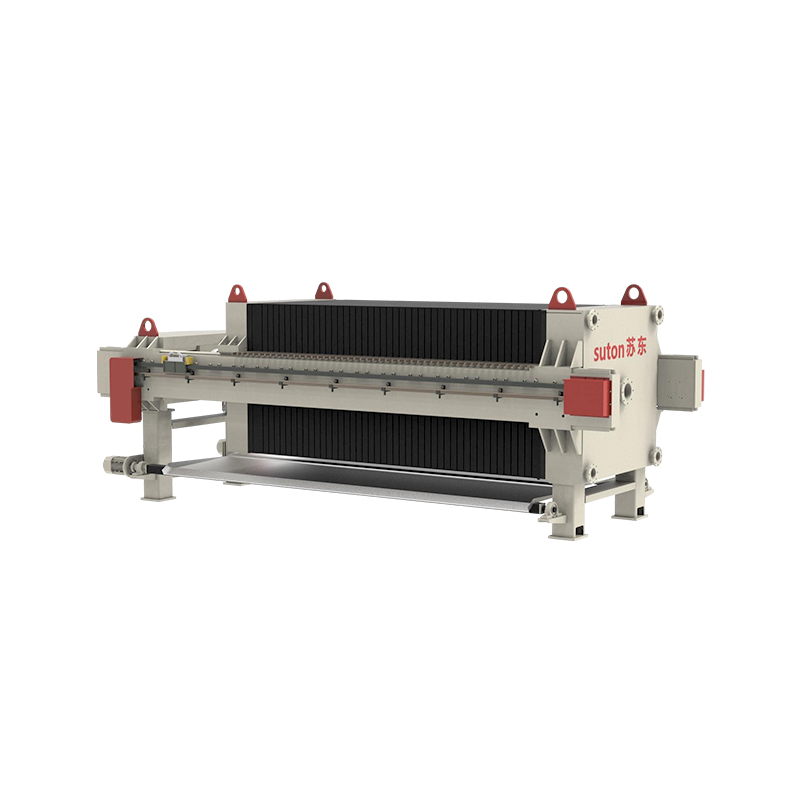

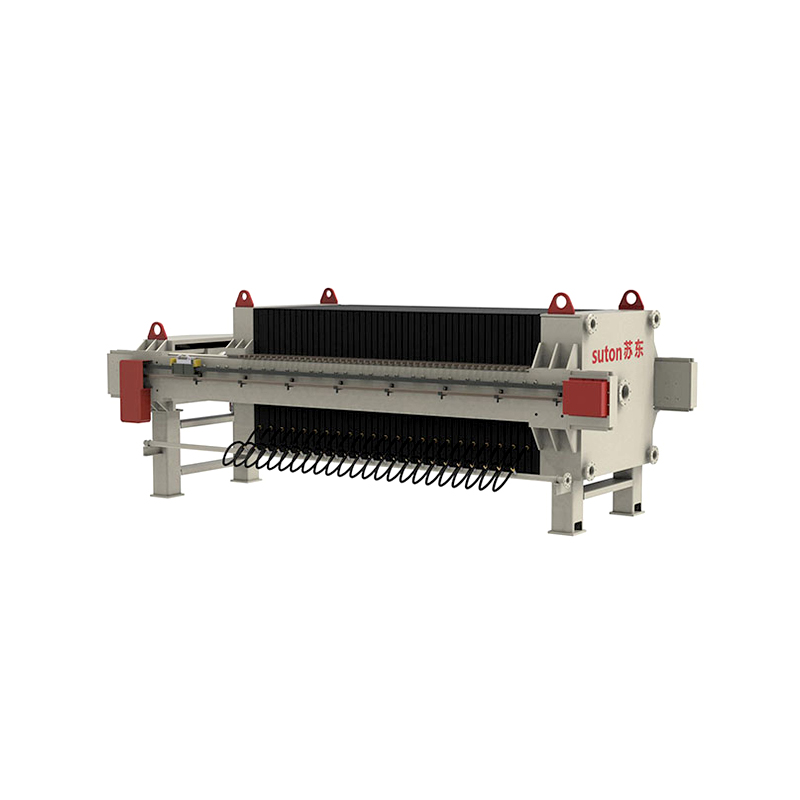

2. Zoptymalizuj rozmiar i projekt płyty

Rozmiar i konstrukcja płyt prasy filtracyjnej bezpośrednio wpływają na wydajność procesu filtracji. Większe płyty o większej powierzchni filtracyjnej mogą przetwarzać więcej materiału, zwiększając przepustowość. Ponadto różne konstrukcje płyt (takie jak zagłębione, membranowe lub komorowe) sprawdzają się lepiej w różnych zastosowaniach.

Płyty wpuszczane: Zapewniają większą pojemność ciasta i idealnie nadają się do zastosowań o dużej zawartości substancji stałych. Wgłębiona konstrukcja pozwala na zatrzymanie większej ilości cząstek stałych, co czyni je skutecznymi w przypadku szlamów o wysokim stężeniu zawieszonych cząstek stałych.

Płyty membranowe: Płyty te można napompować po filtracji, co przyspiesza uwalnianie ciasta i zmniejsza jego zawartość wilgoci. Są one zwykle stosowane w zastosowaniach wymagających wysokiej wydajności filtracji i suchości placka, np. w przemyśle chemicznym i spożywczym.

Płytki komory: Konstrukcja komory zapewnia większą przestrzeń filtracyjną i może obsługiwać różne rodzaje zawiesin, szczególnie te o niskiej zawartości substancji stałych. Konstrukcja ta jest powszechna w tradycyjnych systemach filtracyjnych.

Optymalizując rozmiar i konstrukcję płyty, można znacznie poprawić wydajność filtracji, skrócić cykle filtracji i zwiększyć ogólną wydajność produkcji.

3. Zapewnij prawidłowe ustawienie płyty

Właściwe ustawienie płyt prasy filtracyjnej ma kluczowe znaczenie dla zapewnienia skutecznej filtracji. Uszczelnienie pomiędzy płytami bezpośrednio wpływa na wydajność filtracji, a nieprawidłowe ustawienie może powodować wycieki szlamu, co prowadzi do niższej wydajności, a nawet uszkodzenia sprzętu.

Powierzchnie uszczelniające: Wysokiej jakości płytki filtracyjne są zwykle produkowane z dokładnymi tolerancjami, aby zapewnić szczelne uszczelnienie między płytami. Właściwe uszczelnienie zapobiega wyciekom szlamu i zapewnia wykorzystanie całej powierzchni płyt do filtracji, co poprawia wydajność.

Prawidłowa instalacja: Ważne jest zapewnienie prawidłowego wyrównania podczas montażu płytek filtracyjnych, aby uniknąć nierównomiernego rozkładu ciśnienia. Niewspółosiowość może skutkować nierównomiernym procesem filtracji i zwiększać koszty konserwacji.

Wysokiej jakości konstrukcja płyt i precyzyjne ustawienie pozwalają uniknąć tych problemów, zapewniając najlepsze działanie płyt.

4. Utrzymuj spójne czyszczenie i konserwację płyty

Regularne czyszczenie i konserwacja płyt prasy filtracyjnej są niezbędne do utrzymania optymalnej wydajności. Z biegiem czasu na płytach mogą gromadzić się osady, cząstki i inne zanieczyszczenia, zmniejszając skuteczność filtracji.

Automatyczne systemy czyszczenia: Nowoczesne systemy pras filtracyjnych często są wyposażone w automatyczne mechanizmy czyszczące, które pomagają zapewnić dokładne i skuteczne czyszczenie. Regularne czyszczenie nie tylko poprawia skuteczność filtracji, ale także wydłuża żywotność płyt.

Czyszczenie powierzchni: Wysokiej jakości płytki filtracyjne mają zazwyczaj gładkie powierzchnie, co ułatwia ich czyszczenie. Okresowe usuwanie brudu i osadów pomaga uniknąć zatykania się i zapewnia optymalne działanie płytek.

Regularna kontrola: Okresowe sprawdzanie płytek filtrujących pod kątem zużycia, pęknięć lub korozji zapewnia, że są one zawsze w optymalnym stanie. Terminowa naprawa lub wymiana zużytych płyt skraca przestoje i zapobiega dalszym uszkodzeniom.

5. Stosuj odpowiednie ciśnienie robocze

Ciśnienie robocze wywierane na płyty prasy filtracyjnej wpływa również na skuteczność filtracji. Każdy typ płyt ma zalecany zakres ciśnienia roboczego, a przekroczenie lub zmniejszenie tego zakresu może skutkować słabą filtracją, a nawet uszkodzeniem płyt.

Zakres ciśnienia roboczego: Wysokiej jakości płytki filtracyjne są zaprojektowane tak, aby wytrzymywały wysokie ciśnienia, ale ważne jest, aby przestrzegać zakresu ciśnień zalecanego przez producenta. Zbyt wysokie ciśnienie może spowodować uszkodzenie płyt, natomiast zbyt niskie doprowadzi do nieefektywnej filtracji.

Równomierny rozkład ciśnienia: Właściwe kontrolowanie przepływu zasilania i ciśnienia zapewnia równomierne rozłożenie ciśnienia na płytach. Pomaga to uniknąć problemów związanych z miejscowym nadciśnieniem lub podciśnieniem, poprawiając ogólną skuteczność filtracji.

6. Monitoruj czas uwalniania ciasta i filtracji

Szybkość uwalniania placka i czas cyklu filtracji bezpośrednio wpływają na skuteczność filtracji. Wysokiej jakości płyty filtracyjne mają zwykle gładszą powierzchnię i większą trwałość, co pozwala na szybsze uwalnianie placka i krótsze cykle filtracji.

Zaleta płyt membranowych: Płyty membranowe rozszerzają się po filtracji, ułatwiając uwolnienie placka, co ogólnie czyni je bardziej wydajnymi niż tradycyjne płyty wpuszczane. Taka konstrukcja skraca czas filtracji i zwiększa suchość placka filtracyjnego, zmniejszając potrzebę dalszych procesów suszenia.

Poprawiona wydajność produkcji: optymalizując uwalnianie ciasta i skracając czas filtracji, można poprawić ogólną wydajność produkcji, co prowadzi do wyższej przepustowości i niższych kosztów operacyjnych.

7. Inwestuj w zaawansowane materiały płytowe do konkretnych zastosowań

W niektórych branżach zastosowanie zaawansowanych materiałów i powłok w płytach filtracyjnych może znacznie poprawić trwałość i wydajność filtracji. Te wysokiej klasy materiały mogą zmniejszyć zużycie, korozję i inne problemy, prowadząc do lepszej ogólnej wydajności.

Powłoki specjalne: Niektóre płyty filtracyjne są pokryte warstwami odpornymi na korozję, co jest szczególnie korzystne w przypadku wysoce korozyjnych szlamów. Powłoki te zwiększają również odporność płyt na zabrudzenie, zmniejszając potrzebę czyszczenia i konserwacji.

Materiały wysokotemperaturowe: w przypadku zastosowań obejmujących ciecze o wysokiej temperaturze użycie materiałów takich jak wysokotemperaturowe polimery lub materiały ceramiczne może zapobiec odkształceniom lub uszkodzeniom spowodowanym ciepłem, wydłużając w ten sposób żywotność płyt.

8. Optymalizuj przepływ paszy i właściwości zawiesiny

Właściwości szlamu i jego natężenie przepływu bezpośrednio wpływają na skuteczność filtracji. Wysokiej jakości płyty filtracyjne mogą dobrze działać w przypadku szlamu o różnej charakterystyce, ale kluczowe znaczenie ma również odpowiednie przygotowanie gnojowicy.

Kondycjonowanie gnojowicy: Stosowanie flokulantów lub koagulantów w celu dostosowania wielkości cząstek gnojowicy może pomóc w tworzeniu większych cząstek, które łatwiej jest oddzielić. Prowadzi to do bardziej wydajnej filtracji i lepszych wyników.

Natężenie przepływu surowca: Kontrolowanie natężenia przepływu surowca do prasy filtracyjnej, upewniając się, że nie jest on ani za szybki, ani za wolny, jest ważne dla maksymalizacji wydajności płyty filtracyjnej. Właściwy przepływ zapewnia optymalne wykorzystanie powierzchni płyty, poprawiając skuteczność filtracji.