Przewodnik po czyszczeniu i konserwacji płyty filtra

2025.08.18

2025.08.18

Wiadomości branżowe

Wiadomości branżowe

1. Regularne czyszczenie: zapobieganie chodakom i pogorszeniu wydajności

Nad dłuższym użyciem, Płyty filtracyjne może gromadzić różne zanieczyszczenia, takie jak tłuszcz, chemikalia i cząstki stałe. Zanieczyszczenia te wpływają nie tylko na wydajność filtracji płyty filtracyjnej, ale mogą również powodować awarię sprzętu. Dlatego regularne czyszczenie jest niezbędne, aby zapewnić wydajne działanie płyty filtracyjnej.

Czyszczenie najlepszych praktyk:

Wstępne płukanie: Użyj wysokociśnieniowego strumienia wody, aby wykonać wstępne płukanie na powierzchni płyty filtracyjnej, aby usunąć duże cząstki. Ten proces nie tylko usuwa nagromadzony materiał, ale także ułatwia późniejsze czyszczenie.

Czyszczenie chemiczne: W przypadku płyt filtracyjnych mocno zanieczyszczonych olejem, minerałami i skalą konieczne jest wyspecjalizowany środek czyszczący. W zależności od charakteru zanieczyszczenia wybierz kwaśny, alkaliczny lub wyspecjalizowany środek czyszczący. Czyszczenie chemiczne skutecznie rozkłada osady i przywraca przepuszczalność porów płyty filtracyjnej.

Czyszczenie w wysokiej temperaturze: W niektórych przypadkach ciepła woda lub czyszczenie pary mogą skutecznie usuwać trudne do wydania brudu, zwłaszcza substancje tłuste. Ta metoda czyszczenia jest odpowiednia dla płyt filtracyjnych działających w środowiskach o wysokiej temperaturze.

Regularne głębokie czyszczenie: Płyty filtracyjne powinny być okresowo głęboko oczyszczone, aby usunąć nagromadzone brudu i złogi. To nie tylko przywraca wydajność płyty filtracyjnej, ale także zapobiega długoterminowej akumulacji brudu, co może prowadzić do zmniejszonej wydajności filtracji.

Zalecane cykle czyszczenia:

Środowiska o niskim przeważaniu: czyść co 3-6 miesięcy.

Środowiska o wysokim przewagie: Czystość miesięcznie lub częściej, aby zapewnić, że płytki filtracyjne pozostają w optymalnym stanie pracy.

2. Regularne kontrole: Niezwłocznie wykryj problemy i unikaj przestoju sprzętu

Regularne sprawdzanie stanu płytek filtracyjnych jest kluczem do zapobiegania awarii sprzętu i poprawy wydajności. Regularne inspekcje mogą wykrywać problemy, takie jak zużycie, pęknięcia i korozja, zapobiegając w ten sposób przestojom sprzętu i zakłóceniu produkcji.

Zalecane elementy inspekcji:

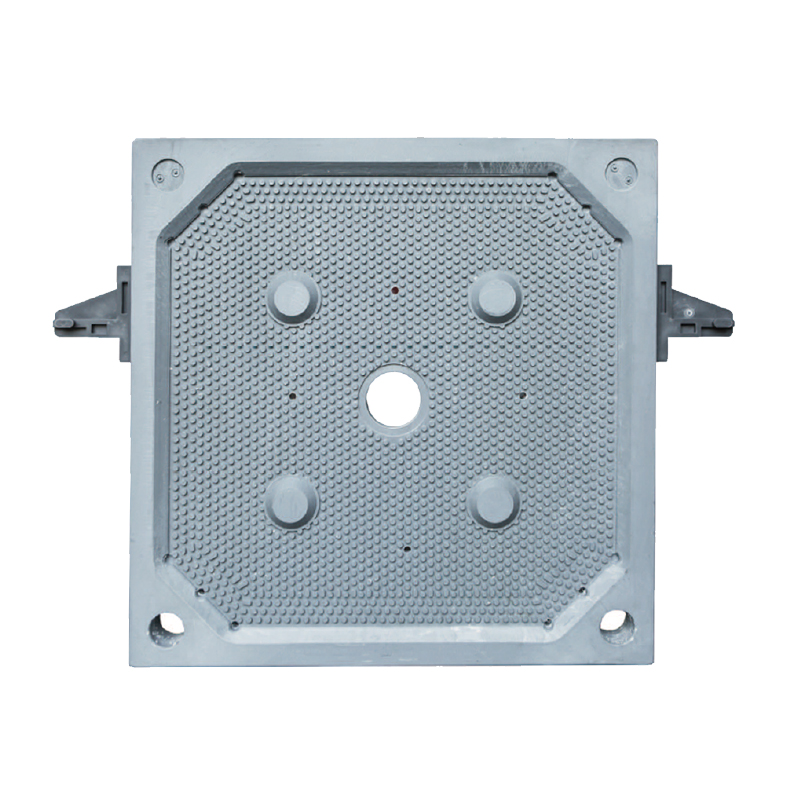

Kontrola powierzchni: Sprawdź powierzchnię płyty filtracyjnej pod kątem pęknięć, zadrapań lub korozji. Duże pęknięcia w płycie filtracyjnej mogą powodować wyciek filtratu, wpływając na wydajność filtracji. Dlatego integralność płyty filtracyjnej powinna być regularnie sprawdzana, a uszkodzone płytki należy wymienić niezwłocznie.

Kontrola porów: Użyj specjalistycznego sprzętu, aby sprawdzić przepuszczalność porów płyty filtracyjnej, aby upewnić się, że nie są one zatkane przez zanieczyszczenia. Jeśli wykryto zatkane pory, do ich czyszczenia można użyć pod wysokim ciśnieniem strumieni wodnych.

Kontrola uszczelnienia: Uszczelka płyty filtracyjnej wpływa bezpośrednio na wydajność filtracji i wyciek cieczy. Regularnie sprawdzaj uszczelki pod kątem oznak zużycia. Po uszkodzeniu lub pogorszeniu wymień je niezwłocznie, aby utrzymać stabilność procesu filtracji.

Kontrola ramy: Sprawdź ramkę podporową płyty filtracyjnej pod kątem deformacji, korozji lub luźności. Problemy te mogą wpływać na stabilność całego systemu. Niezwłocznie naprawa lub wymiana uszkodzonych ram może zapobiec dalszemu awarii.

3. Przechowywanie i ochrona płyty filtracyjnej: Zapobieganie uszkodzeniu i zanieczyszczeniu

Właściwe metody przechowywania i ochrony mają kluczowe znaczenie dla przedłużenia żywotności płyt filtracyjnych. Jeśli płytki filtracyjne nie są odpowiednio przechowywane, mogą one przedwcześnie zawieść z powodu czynników środowiskowych lub uszkodzeń fizycznych.

Kluczowe punkty przechowywania:

Suchość i wentylacja: płytki filtracyjne powinny być przechowywane w suchym, dobrze wentylowanym obszarze, unikając wilgotności w celu skutecznego zapobiegania deformacji, korozji i formy.

Unikaj przesadzania: jeśli należy ułożyć płyty filtracyjne, unikaj ich zbyt wysokiego układania, ponieważ może to powodować odkształcenie lub uszkodzenie dolnych płyt filtracyjnych. Najlepiej jest przechowywać płaskie płyty filtracyjne, z odpowiednią przestrzenią między każdą warstwą.

Zapobiegaj zanieczyszczeniu chemicznym: Unikaj kontaktu między płytkami filtracyjnymi a korozyjnymi lub toksycznymi chemikaliami. Długotrwałe narażenie na te warunki może uszkodzić ich strukturę i funkcję.

4. Terminowa wymiana zużytych części: Zapewnienie długoterminowej stabilnej pracy

Żywotność serwisowa płyty filtracyjnej zależy nie tylko od jej jakości, ale także od konserwacji jej komponentów. Komponenty, takie jak uszczelki i ramy wsporcze, będą się zużywać lub starzeć się po przedłużonym użyciu i muszą zostać niezwłocznie wymienione, aby zapewnić stabilność płyt i wydajność filtracji.

Czas wymiany:

Starzenie się uszczelnień: Pieczęci starzenia może powodować wyciek cieczy podczas filtracji, wpływając na wydajność filtracji. Paski uszczelniające, które stają się twarde, pęknięte lub tracą elastyczność, należy szybko wymienić.

Uszkodzenie ramki: Korozja lub odkształcenie ramki podporowej może uniemożliwić utrzymanie bliskiego kontaktu, wpływając na ciśnienie i wydajność filtracyjną. Regularnie sprawdź ramkę wspornika i niezwłocznie wymień uszkodzone części.

Zużycie powierzchni płyty filtracyjnej: Jeśli powierzchnia płyty filtracyjnej jest poważnie zużyta, a czyszczenie nie może przywrócić jej wydajności, może wymagać wymiany. Zwiększone ciśnienie różnicowe lub wyciek podczas filtracji wskazują uszkodzenie płyty filtracyjnej.

5. Optymalizacja parametrów operacyjnych: poprawa wydajności filtracji

Optymalizacja parametrów roboczy sprzętu nie tylko pomaga poprawić wydajność filtracji, ale także zmniejsza zużycie płyty filtracyjnej i częstotliwość konserwacji. Zapewnienie, że operacja jest zgodna z wymaganiami dotyczącymi projektowania płyty filtracyjnej, może skutecznie zmniejszyć ryzyko awarii sprzętu. Kluczowe parametry operacyjne:

Kontrola ciśnienia: płytki filtracyjne podlegają pewnej ciśnienia podczas procesu filtracji. Nadmierna presja może powodować odkształcenie i skrócić ich żywotność. Zaleca się ściśle kontrolowanie ciśnienia roboczego zgodnie z pojemnością obciążenia płyt filtracyjnych.

Kontrola przepływu: Szybkość przepływu filtratu powinna pasować do obciążenia sprzętu. Nadmierne prędkości przepływu mogą powodować zatykanie płytek filtracyjnych, podczas gdy nadmierne niskie prędkości przepływu mogą nie zagwarantować wydajnej filtracji. Dlatego odpowiednie natężenie przepływu należy regulować zgodnie z właściwościami materiału filtracyjnego.

Kontrola temperatury: Niektóre materiały płytki filtracyjne są bardzo wrażliwe na temperaturę, a działanie w wysokiej temperaturze może powodować pogorszenie ich wydajności. Zaleca się monitorowanie temperatury podczas procesu filtracji w celu uniknięcia uszkodzenia płyt filtracyjnych spowodowanych nadmiernymi temperaturami.

6. Wybór wysokiej jakości płyt filtracyjnych: podstawowe rozwiązanie

Wysokiej jakości płytki filtracyjne są niezbędne do zapewnienia długoterminowego, wydajnego działania sprzętu. Wybór trwałych, odpornych na korozję i łatwych do czyszczenia płyt filtracyjnych może zmniejszyć częstotliwość konserwacji i poprawić wydajność filtracji.

Kryteria wyboru wysokiej jakości płytek filtracyjnych:

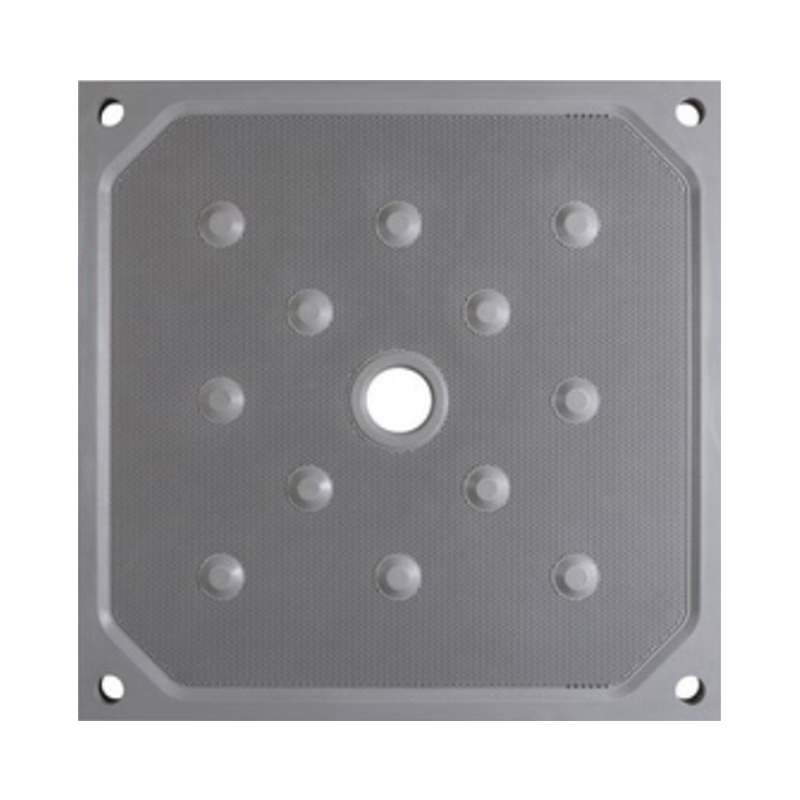

Odporność na korozję: W przypadku płytek filtracyjnych stosowanych w środowiskach chemicznych lub wysokiej temperatury materiały o doskonałej oporności na korozję, takie jak polipropylen i polietylen, należy wybrać w celu skutecznego odporności na atak kwasów, alkalii i innych chemikaliów. Odporność na ścieranie: wysokiej jakości płytki filtracyjne są wysoce odporne na ścieranie i mogą wytrzymać długotrwałe użycie bez deformacji, zrzucania lub pękania.

Wydajność filtracji: Konstrukcja porów płytek filtracyjnych powinna spełniać określone wymagania procesowe, aby zapewnić, że nie wpływa to na wydajność filtracji materiału. Wybór odpowiedniego rozmiaru porów i porowatości może zoptymalizować wydajność filtracji i zmniejszyć zatkanie.